A gigante automotiva Nissan está contando com uma pequena fazenda de impressoras BCN3D em sua fábrica de Barcelona para fabricar até agora 700 ferramentas, gabaritos e acessórios em suas linhas de montagem de automóveis. Desenvolvemos uma biblioteca digital para você ver as especificações de cada peça. Em um tour por suas instalações, o engenheiro de manufatura da Trim & Chassis Kaizen, Enric Ridao e o gerente de instalações de manutenção e engenharia Carlos Rellán nos contaram sobre sua imensa economia de tempo e custos: redução de uma semana para um dia e custos para 20 vezes menos.

Todo mundo conhece a qualidade dos carros da Nissan. Não há como negar que a Nissan fez seu nome como uma gigante na indústria automotiva – junto com a Alliance Partners Renault e Mitsubishi, eles vendem 1 em cada 10 carros em todo o mundo!

Desde a sua criação em 1933, a empresa sempre apostou na inovação e esta constante incorporação de novas tecnologias a conduziu à impressão 3D. A equipe da fábrica de Barcelona optou por usar uma pequena fazenda de impressoras BCN3D para criar várias ferramentas, gabaritos e acessórios. Durante nossa visita à fábrica, falamos com a equipe que experimentou grandes reduções em primeira mão de tempo e custos usando a tecnologia 3D FDM em vez de fornecedores externos.

A constante evolução da fábrica da Nissan em Barcelona mantém os trabalhadores sempre alerta. A equipe é frequentemente desafiada a fabricar novas peças e, subsequentemente, apresentar técnicas inovadoras e versáteis para dar conta disso.

“Todos os anos, imprimimos uma quantidade total de aproximadamente 100 gabaritos e ferramentas com um uso específico em nossos processos.” – Carlos Rellán Martínez, Gerente de Instalações de Manutenção e Engenharia da Nissan Motor Ibérica Zona Franca, Barcelona.

Antes de imprimir

Antes que a impressão 3D mudasse o jogo, a Nissan terceirizou todos os seus protótipos e gabaritos específicos para testes de pequenas alterações para fornecedores mecânicos usando métodos de fabricação tradicionais.

Isso significava que dois aspectos vitais da operação de uma linha de produção estavam sendo perdidos: tempo e dinheiro. Além disso, em sua terceirização, eles enfrentaram problemas de insegurança e uma programação rígida significava que eles eram limitados em termos de flexibilidade.

Para sermos mais claros, todo o processo, desde o design, o refino até a impressão, levaria uma semana com um fornecedor externo; com o uso de impressão 3D interna, a equipe descobriu que o tempo de espera poderia ser reduzido para apenas um dia.

Em termos de custos, o preço da utilização de métodos como CNC e furação era cerca de 20 vezes superior ao da impressão 3D.

“Aumentar o valor agregado: gerando baixos custos e sem gerar prazos de entrega elevados. Pagamos o investimento muito rapidamente. ‘- Enric Ridao, Engenheiro Kaizen de Manufatura de Compensação e Chassis da Nissan Motor Ibérica Zona Franca, Barcelona.

“Quando começamos em 2014, para a primeira ferramenta simples que queríamos imprimir, foram oferecidos custos de usinagem em torno de 400 €. Em vez disso, fizemos aqui nas instalações da nossa fábrica e com 3 ferramentas já havíamos amortizado a máquina.” – Enric Ridao.Engenheiro Kaizen de Manufatura de Compensação e Chassis na Nissan Motor Ibérica Zona Franca, Barcelona.

Fazendo justiça com as próprias mãos

O foco da Nissan em torno da inovação levou a equipe a criar o programa de impressão 3D Observers 4.0 em todas as lojas da Nissan em Barcelona. Em 2014, a equipa assumiu o compromisso de aprofundar a compreensão da tecnologia de impressão 3D, participando inicialmente num workshop RepRapBCN, cujas origens viriam a ser o BCN3D.

“Com o objetivo não só de introduzir esta tecnologia na Nissan Motor Ibèrica, mas também de capacitar o nosso pessoal nesta tecnologia.” – Carlos Rellán Martínez, Gerente de Instalações de Manutenção e Engenharia da Nissan Motor Ibérica Zona Franca, Barcelona.

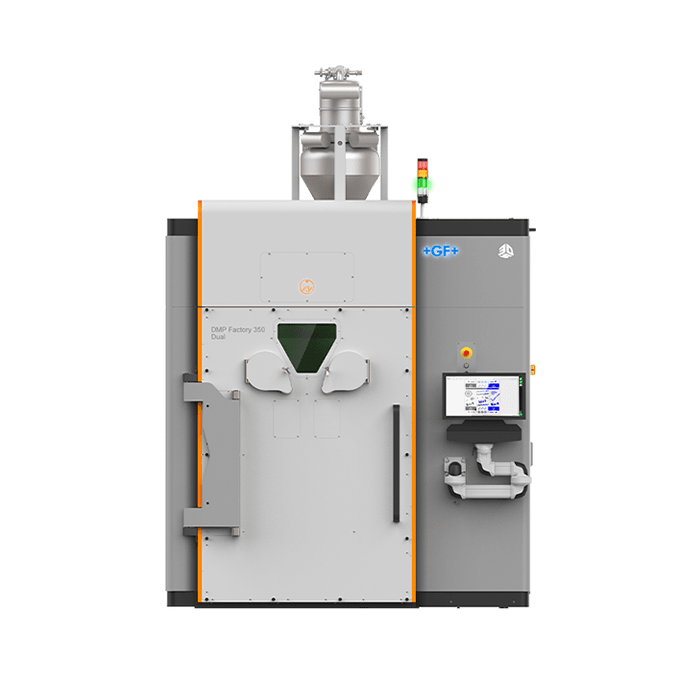

Depois que a equipe demonstrou o valor das máquinas BCN3D, a Nissan seguiu adquirindo mais máquinas, entre elas a super Epsilon W50 SC (foto abaixo). O processo de design de impressão 3D provou ser mais fácil, o Independent Dual Extrusion System (IDEX) permitiu que a equipe trabalhasse duas vezes mais rápido, dobrando sua produtividade, e as impressoras permaneceram confiáveis durante longos trabalhos de impressão.

“O desempenho alcançado em termos de confiabilidade tem sido excelente.” – Carlos Rellán Martínez, Gerente de Instalações de Manutenção e Engenharia da Nissan Motor Ibérica Zona Franca, Barcelona.

Uma variedade de peças impressas, mas vamos dar uma olhada em três peças em particular:

Este acessório é um medidor de centralização do para-brisa, que mantém a distância correta entre o pilar A do carro e o para-brisa. Na fixação do medidor nas peças do carro, a fixação de um lado, por sua vez, fixa o outro, garantindo precisão e agilizando o processo. Esta peça tem dimensões de 100x120x80mm e o seu trabalho de impressão utilizando o uso de material resistente TPU custou 8 € e demorou um total de 14 horas a imprimir.

Composto por 5 peças conectadas e com tamanho de 1000x400x15mm, essa peça é conhecida por ser a maior peça impressa em 3D que você pode encontrar na Nissan atualmente. Cada peça desta ferramenta de posicionamento demorou em média 15 horas a imprimir em material técnico ABS, tendo cada uma um custo de 21,50 €. Esta parte funciona como um indicador do local da perfuração para manter a consistência em cada veículo sendo montado e para fornecer facilidade de uso para o operador. A ferramenta também incorpora algumas buchas, o que significa que a própria peça dura mais tempo, evitando danos ao plástico.

A parte de uso final mostrada abaixo é um gabarito que serve a dois propósitos: posicionar e curar o nome do modelo do carro no porta-malas para permitir que o operador posicione o adesivo da nomenclatura do veículo corretamente todas as vezes. A geometria da impressão facilitou para o operador colocar facilmente o nome do carro, e dois medidores que se encaixam entre os painéis traseiros e a porta do porta-malas garantiram que a placa de identificação fosse posicionada de forma confiável no mesmo lugar. Isso é feito através do uso de um ímã de neodímio dentro da peça 300 × 80 x3mm que o mantém no lugar firmemente contra a chapa do carro. Graças a uma faixa de LED UV na parte inferior, o adesivo especial foi curado, soldando as letras à carroceria do carro. A peça é criada em ABS, demorando 12 horas a imprimir e a um custo impressionante de 3,45 €.

Embora a Nissan esteja usando materiais plásticos, eles começaram recentemente os testes de metais também, em um esforço para continuar sua inovação constante.

A equipe da Nissan na fábrica em Barcelona difere de outros fabricantes de automóveis por seu dinamismo e capacidade de montar muitos modelos de automóveis diferentes em uma instalação. Eles tomaram seu tempo para reunir conhecimentos aprofundados sobre o processo de impressão 3D e, como resultado, puderam usar a tecnologia inovadora em seu benefício. Hábil na personalização de ferramentas para suas necessidades específicas, não só para economizar tempo e reduzir custos, mas também para melhorar a ergonomia das estações de trabalho e a saúde dos trabalhadores, comprova o trabalho pioneiro da Nissan e a maturidade do processo de impressão 3D.

Ser confiável pela equipe da Nissan como sua maneira de fazê-lo e ser mantida em um padrão tão alto dá às nossas impressoras uma grande quantidade de pontos à favor. Economizar tempo e dinheiro com a impressão 3D é realmente algo que qualquer fabricante pode conseguir se colocar sua mente nisso!

Fonte: BCN3D

Clique aqui e saiba mais sobre a impressora 3D que a Nissan usa em sua linha da montagem.