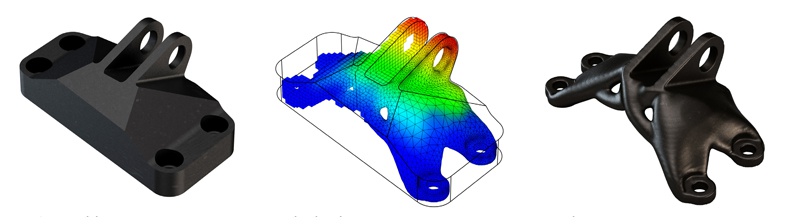

Otimização de topologia e DMP combinam-se para enfrentar o desafio suporte do motor GE Aircraft

A peça finalizada, ao qual foi projetada pela Frustum e impressa em 3D pela Prox DMP 320 da 3D Systems passou por todas as exigências de condições de carga especificadas pela GE, com proporções iguais ou menores enquanto reduziu o peso em incríveis 70%.

O dilema de equilibrar o design de uma peça com as limitações de produção existe desde a revolução industrial. Técnica de produção convencional tem uma capacidade limitada para realizar geometrias complexas ou componentes com formas orgânicas de forma rentável. Isso resulta frequentemente em componentes em que você faz um trade-off de funcionalidade e desempenho.

Agora que a impressora 3D, especialmente a Direct Metal Printing (DMP) da 3D Systems, tornou-se uma alternativa de produção viável, as restrições impostas pela produção tradicional foram eliminadas. Em resposta a isso, ferramentas de software para otimização de projeto Multi- Disciplinar estão surgindo para trazer um ponto de convergência: software de otimização topológica é agora capaz de gerar designs mais eficientes para produção em um passo na última geração de sistemas DMP. Basicamente o que você modela é o que você produz.

Essa confluência de tecnologias foi demonstrada recentemente em um projeto realizado pela empresa de software Frustum e a 3D Systems’ On-Demand Parts Service, Quickparts. O projeto foi um desafio divulgado pela GE Aircraft para reduzir o peso de um suporte de aeronaves, mantendo a força necessária para atender a todos os seus requisitos funcionais, apoiando principalmente o peso da carenagem, enquanto o motor está em serviço.

A natureza crítica de peso

Desde o início da viagem motorizada em terra, ar ou mar , os engenheiros têm se esforçado para equilibrar as demandas de peso vs. força. Este equilíbrio tornou-se mais crítico nos últimos anos com uma maior competição mundial de fabricação, medidas de conservação de energia mais rigorosos, custos crescentes e pressões de tempo de entrega.

Peso é especialmente crucial para aeronaves modernas . Apesar de um Boeing 737 pesar aproximadamente 65 toneladas , eliminando apenas uma libra de peso pode gerar uma economia de centenas de milhares de dólares a cada ano para as companhias aéreas . Extendendo esse número para todas as aeronaves em todo o mundo, as economias ultrapassam para mais de US$ 10 milhões, de acordo com um artigo da GE Aircraft.

Otimização do projeto

Para o desafio da GE Aircraft , o software da Frustum para a otimização de topologia desde os primeiros passos na luta contra o peso crítico vs. força.

Otimização de topologia determina o layout de material mais eficiente para atender aos requisitos de desempenho exatos de uma peça. Leva em consideração o espaço permitido, condições de carga da peça e tensões máximas permitidas no material.

O software da Frustum gera automaticamente geometrias otimizadas a partir de arquivos CAD. Ele cria material entre as características do projeto para fabricação de estruturas de forma otimizada, rígida e leve. Superfícies lisas e misturadas reduzem o peso e minimiza o estresse.

“Baseado em existentes projetos de peças convencionais, o nosso software produz automaticamente a geometria otimizada para Additive Manufacturing, sem a necessidade de fazer qualquer remodelação”, diz Jesse Blankenship, CEO da Frustum.

Ao contrário de peças produzidas por métodos tradicionais CNC ou de fundição , a complexidade do modelo gerado por otimização topológica não é um problema. O DMP lida com modelos extremamente complexos com a mesma facilidade de uma peça simples. Complexidade não tem custo adicional.

Proporcionando a experiência de impressão 3D

Uma vez que o design inicial foi gerado a experiência da 3D Systems veio à tona.

O serviço de peças On-Demand da 3D Systems, Quickparts, é o líder mundial de peças únicas e customizadas, oferecendo orçamentos instantâneos online, experiência em desenho e impressão 3D e comprovado serviço de suporte. Esse serviço em todo o mundo é especialmente conhecedor dos aspectos mais complicados em DMP – Direct Metal Printing.

DMP é muito mais complexa que impressões em plástico” diz Jonathan Cornelus gerente de desenvolvimento de negócios para 3D Systems Quickparts. “Nós ajudamos nossos clientes a desenvolver peças capazes de serem impressas com risco minimizado de distorção ou falha de construção. Nós imprimimos componentes utilizando parâmetros otimizados com base na nossa longa experiência em impressão de peças para nossos clientes”.

Produzindo uma peça melhor

No caso da peça da GE Aircraft, o software da Frustum leu o arquivo CAD original e realizou uma otimização topológica em uma única etapa, resultando em um arquivo STL.

A 3D Systems aconselhou no processo de criação e especificação do material, melhor orientação de construção para melhores propriedades da peça, tolerâncias alcançáveis e o risco potencial identificado para deformações. A peça foi feita com a 3D Systems ProX™ DMP 320.

O ProX DMP 320, introduzida no início de Janeiro de 2016, ofereceu várias vantagens para otimizar o peso vs. força para o suporte de aeronaves.

Parâmetros de construção pré-definidos, desenvolvidos pela 3D Systems com base no resultado de quase meio milhão de builds, traz qualidade, previsibilidade e repetitividade para quase qualquer geometria.

Uma arquitetura totalmente nova simplifica a preparação da máquina e oferece versatilidade para produzir todos os tipos de peças em titânio, aço inoxidável ou níquel super-liga. O titânio foi escolhido para o suporte da GE Aircraft com base em sua alta resistência mesmo quando aplicado de forma fina para diminuir o peso de uma peça.

Módulos de produção substituíveis para a ProX DMP 320 reduz o downtime enquanto realiza a troca de diferentes tipos de material, e uma câmara de construção a vácuo controlado garante que todas as peças sejam impressas com propriedades de materiais consistentes, densidade e pureza química. A pequena porção de material não impresso pode ser completamente reciclada, economizando dinheiro e contribuindo com o meio ambiente.

Uma revelação surpreendente

A peça finalizada, ao qual foi projetada pela Frustum e impressa por Prox DMP 320 pela 3D Systems passou por todas as exigências de condições de carga especificadas pela GE, com proporções iguais ou menores enquanto reduziu o peso em incríveis 70%.

“Esse é o tipo de projeto que deve ser uma grande surpresa para as empresas automotivas e aeroespaciais, onde a redução de peso e manutenção da funcionalidade, igual ou superior, é a base de suas operações de design, engenharia e produção”, diz Cornelus .

Além do projeto e desempenho da peça, Cornelus aponta que a otimização topológica com o uso Prox DMP 320 pode muitas vezes consolidar montagens de várias partes em uma única peça mais forte, eliminando elementos de fixação, conectores que em certas situações a causa das falhas.

Para concluir, existe a cobiçada vantagem da velocidade. Peças em nível de produção em materiais resistentes em aço inoxidável, titânio e níquel podem ser produzidas pela 3D Systems em menos de duas semanas para satisfazer o ritmo cada vez mais rápido de várias indústrias.